Propriedades Gerais

As ligas 800H (UNS N08810) e 800HT (UNS N08811) são materiais de níquel-ferro-cromo com dupla certificação que resistem à oxidação, carburação e outras corrosão em alta temperatura. A composição química das duas ligas é idêntica à da liga 800 (UNS N08800), com exceção do nível mais alto de carbono presente em ambos os graus - (0,05–0,10%) na liga 800H e (0,06–0,10%) na liga 800HT. A liga 800HT também tem uma adição de até 1,0% de alumínio e titânio. Além das restrições químicas, ambas as ligas recebem um tratamento de recozimento de alta temperatura que produz um tamanho médio de grão ASTM 5 ou mais grosso. As composições químicas restritas, aliadas ao recozimento a altas temperaturas, garantem que esses materiais tenham maior resistência à fluência e à ruptura quando comparados à Liga 800.

A liga 800H tem boas propriedades de ruptura por fluência em temperaturas acima de 1100 ° F (600 ° C). Permanece dúctil durante o uso a longo prazo em temperaturas abaixo de 1290 ° F (700 ° C) devido a um teor máximo de titânio e alumínio de 0,7%. A liga 800 com recozimento padrão é recomendada para serviço abaixo de 1100 ° F (600 ° C). A liga 800H resiste a atmosferas redutoras, oxidantes e nitretantes, bem como atmosferas que alternam entre redução e oxidação. A liga permanece estável em serviço de alta temperatura a longo prazo.

A liga 800HT tem excelente resistência à fluência em temperaturas acima de 1290 ° F (700 ° C). Se a aplicação envolver excursões frequentes de temperatura abaixo de 1290 ° F (700 ° C) ou partes estiverem permanentemente expostas a uma temperatura abaixo de 1290 ° F (700 ° C), a liga 800H deve ser utilizada. A resistência a altas temperaturas da liga 800HT é comparável à liga 800H. Também permanece estável em serviço de alta temperatura a longo prazo.

Aplicativos

- Processamento Químico e Petroquímico - equipamento de processo para a produção de etileno, dicloreto de etileno, anidrido acético, cefeno, ácido nítrico e oxi-álcool

- Refino de petróleo - reformadores a vapor/hidrocarbonetos e unidades de hidrodesalquilação

- Geração de energia - superaquecedores a vapor e trocadores de calor de alta temperatura em reatores nucleares resfriados a gás, trocadores de calor e sistemas de tubulação em usinas a carvão

- Acessórios de processamento térmico - tubos radiantes, muflas, retortas e acessórios para fornos de tratamento térmico

Padrões

ASTM.................. B 409

ASME.................. SB 409

AMS................... 5871

% de peso (todos os valores são máximos, a menos que um intervalo seja indicado de outra forma)

|

Elemento

|

800H

|

800HT

|

|

Níquel

|

30,0 min.-35,0 máx.

|

30,0 min.-35,0 máx.

|

|

Cromo

|

19,0 min.-23,0 máx.

|

19,0 min.-23,0 máx.

|

|

Ferro

|

39.5

|

39.5

|

|

Carbono

|

0,05 min.-0,10 máx.

|

0,06 min.-0,10 máx.

|

|

Manganésio

|

1.50

|

1.50

|

|

Fósforo

|

0.045

|

0.045

|

|

Enxofre

|

0.015

|

0.015

|

|

Silício

|

1.0

|

1.0

|

|

Alumínio

|

0,15 min.-0,60 máx.

|

0,25 min.-0,60 máx.

|

|

Titânio

|

0,15 min.-0,60 máx.

|

0,25 min.-0,60 máx.

|

|

Alumínio & Titânio

|

0,30 min.-1,20 máx.

|

0,85 min.-1,20 máx.

|

Propriedades físicas

Densidade

0,287 libras/pol3

7,94 g/cm3

Calor específico

0,11 BTU/lb-°F (32-212°F)

460 J/kg-°K (0-100°C)

Módulo de elasticidade

28,5 x 106 libras por polegada quadrada

196,5 GPa

Condutividade térmica 200 ° F (100 ° C)

10,6 BTU/h/pé2/pés/°F

18,3 W/m-°K

Faixa de fusão

2475 – 2525°F

1357 – 1385°C

Resistividade elétrica

59,5 Microhm-in a 68 ° C

99 Microhm-cm a 20°C

|

Coeficiente médio de expansão térmica

Faixa de temperatura

|

|

°F

|

°C

|

em/em/°F

|

cm/cm°C

|

|

200

|

93

|

7,9 x 10-6

|

14,4 x 10-6

|

|

400

|

204

|

8,8 x 10-6

|

15,9 x 10-6

|

|

600

|

316

|

9,0 x 10-6

|

16,2 x 10-6

|

|

800

|

427

|

9,2 x 10-6

|

16,5 x 10-6

|

|

1000

|

538

|

9,4 x 10-6

|

16,8 x 10-6

|

|

1200

|

649

|

9,6 x 10-6

|

17,1 x 10-6

|

|

1400

|

760

|

9,9 x 10-6

|

17,5 x 10-6

|

|

1600

|

871

|

10,2 x 10-6

|

18,0 x 10-6

|

Valores típicos a 70 ° F (21 ° C)

|

Força de rendimento

Deslocamento de 0,2%

|

Tração final

Força

|

Elongação

em 2 pol.

|

Dureza

|

|

Psi (Min.)

|

(MPa)

|

Psi (Min.)

|

(MPa)

|

% (min.)

|

(máx.)

|

|

29,000

|

200

|

77,000

|

531

|

52

|

126 Brinell

|

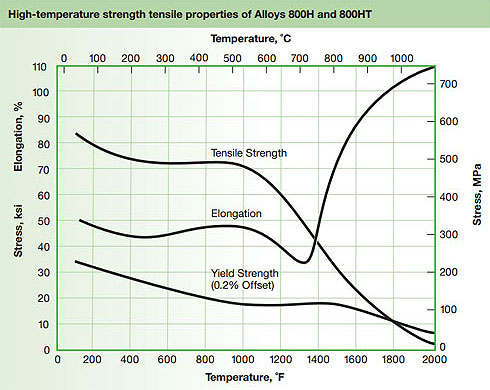

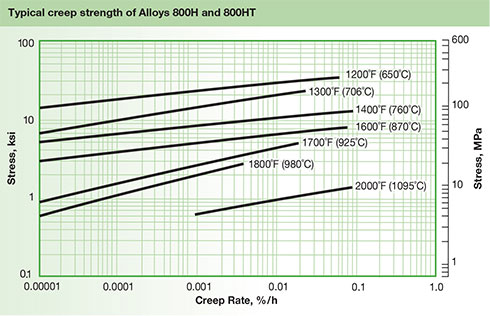

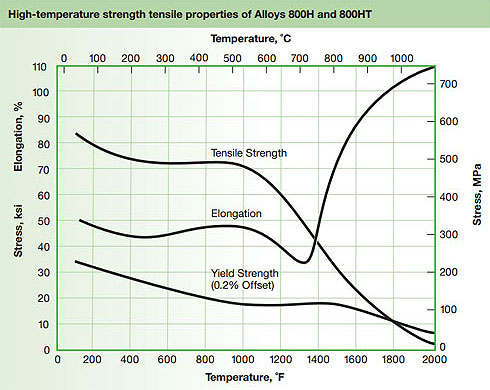

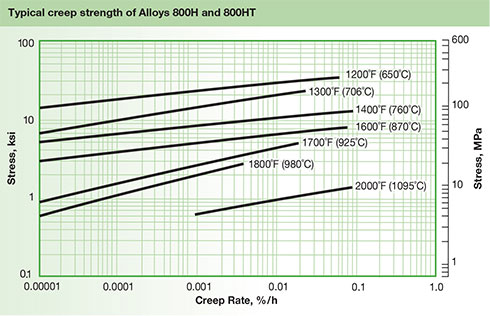

Propriedades de fluência e ruptura

O controle químico rigoroso e o tratamento térmico de recozimento da solução foram projetados para fornecer propriedades ideais de fluência e ruptura para as ligas 800H e 800HT. Os gráficos a seguir detalham as excelentes propriedades de fluência e ruptura dessas ligas.

Valores representativos de resistência à ruptura para ligas 800H/800HT

|

Temperatura

|

10.000 h

|

30.000 h

|

50.000 h

|

100.000 h

|

|

°F

|

°C

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

Ksi

|

Mpa

|

|

1200

|

650

|

17.5

|

121

|

15.0

|

103

|

14.0

|

97

|

13.0

|

90

|

|

1300

|

705

|

11.0

|

76

|

9.5

|

66

|

8.8

|

61

|

8.0

|

55

|

|

1400

|

760

|

7.3

|

50

|

6.3

|

43

|

5.8

|

40

|

5.3

|

37

|

|

1500

|

815

|

5.2

|

36

|

4.4

|

30

|

4.1

|

28

|

3.7

|

26

|

|

1600

|

870

|

3.5

|

24

|

3.0

|

21

|

2.8

|

19

|

2.5

|

17

|

|

1700

|

925

|

1.9

|

13

|

1.6

|

11

|

1.4

|

10

|

1.2

|

8.3

|

|

1800

|

980

|

1.2

|

8.3

|

1.0

|

6.9

|

0.9

|

6.2

|

0.8

|

5.5

|

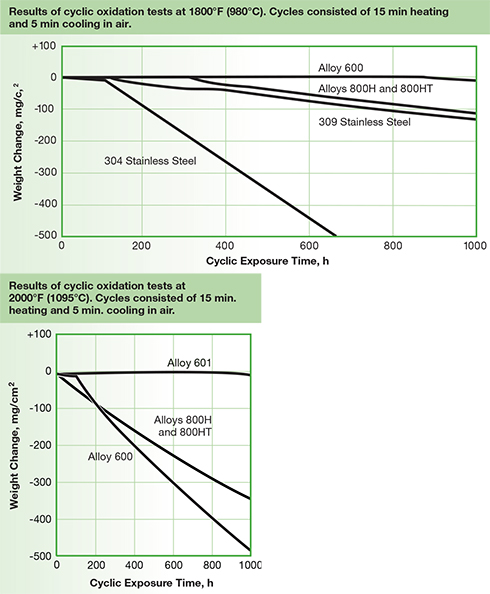

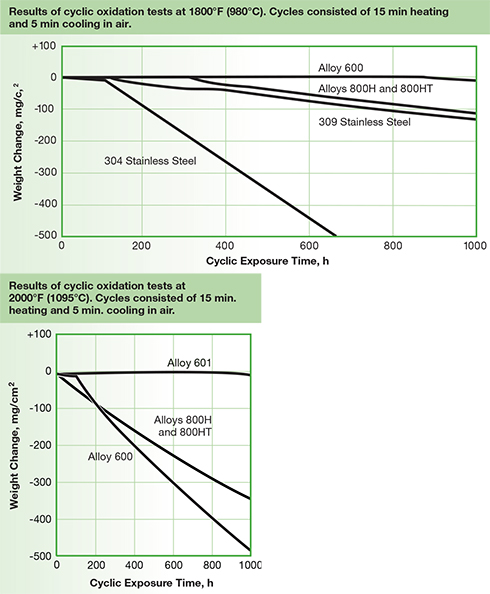

Resistência à oxidação

A combinação do alto teor de níquel e cromo nas ligas 800H e 800HT fornece excelentes propriedades de resistência à oxidação para ambas as ligas. Os resultados dos testes de oxidação cíclica a 1800 ° F (980 ° C) e 2000 ° F (1095 ° C) são mostrados abaixo.

Resistência à corrosão

O alto teor de níquel e cromo das ligas 800H e 800HT geralmente significa que elas terão resistência à corrosão aquosa muito semelhante. As ligas têm resistência à corrosão comparável ao 304 quando usadas em serviços nítricos e de ácidos orgânicos. As ligas não devem ser usadas no serviço de ácido sulfúrico. Eles estão sujeitos à precipitação de carboneto de cromo se estiverem em serviço para exposição prolongada na faixa de temperatura de 1000-1400 ° F (538-760 ° C).

Como as ligas 800H e 800HT foram desenvolvidas principalmente para resistência a altas temperaturas, os ambientes corrosivos aos quais esses graus são expostos normalmente envolvem reações de alta temperatura, como oxidação e carburação.

Dados de fabricação

As ligas 800H e 800HT podem ser facilmente soldadas e processadas por práticas padrão de fabricação em oficina. No entanto, devido à alta resistência das ligas, elas exigem equipamentos de processo de maior potência do que os aços inoxidáveis austeníticos padrão.

Conformação a quente

A faixa de temperatura de trabalho a quente para Alloy 800H e 800HT é de 1740 a 2190 ° F (950 a 1200 ° C) se a deformação for de 5% ou mais. Se o grau de deformação a quente for inferior a 5 por cento, recomenda-se uma faixa de temperatura de trabalho a quente entre 1560–1920°F (850–1050°C). Se a temperatura do metal de trabalho a quente cair abaixo da temperatura mínima de trabalho, a peça deve ser reaquecida. As ligas devem ser temperadas com água ou resfriadas a ar rápido na faixa de temperatura de 1000–1400°F (540–760°C). As ligas 800H e 800HT requerem recozimento em solução após o trabalho a quente para garantir a resistência e as propriedades ideais à fluência.

Conformação a frio

As ligas devem estar na condição recozida antes da conformação a frio. As taxas de endurecimento são mais altas do que os aços inoxidáveis austeníticos. Isso deve ser levado em consideração ao selecionar o equipamento de processo. Um tratamento térmico intermediário pode ser necessário com um alto grau de trabalho a frio ou com mais de 10% de deformação.

Soldagem

As ligas 800H e 800HT podem ser facilmente soldadas pela maioria dos processos padrão, incluindo GTAW (TIG), PLASMA, GMAW (MIG / MAG) e SMAW (MMA). O material deve estar na condição de solução recozida e livre de graxa, marcas ou incrustações. Um tratamento térmico pós-soldagem não é necessário. Escovar com uma escova de aço inoxidável após a soldagem removerá a tonalidade do calor e produzirá uma área de superfície que não requer decapagem adicional.

Usinagem

As ligas 800H e 800HT devem ser usinadas preferencialmente na condição recozida. Como as ligas são propensas a endurecimento, apenas baixas velocidades de corte devem ser usadas e a ferramenta de corte deve ser engatada o tempo todo. A profundidade de corte adequada é necessária para garantir que se evite o contato com a zona endurecida previamente formada.